Wozu wäre nur ein Hochofen gut, würde man ihn nie abstechen?

Und für alle, die sich jetzt Folgendes denken: „Um Himmels willen, warum will er den armen Ofen nur umbringen?“

Keine Sorge, denn das Wort „abstechen“ bedeutet hier nichts anderes, als anbohren, um das im Inneren entstandene Roheisen herauslaufen zu lassen.

So ein Abstich war bei Nacht Kilometer weiter zu erkennen. Der ganze Himmel war rotorange gefärbt und erhellte die umliegenden Gebiete.

Etwa alle zwei bis vier Stunden wird solch ein Hochofen abgestochen.

Ein Phänomen, welches es bei den meisten modernen Öfen nicht mehr gibt, da diese im Dauerabstich arbeiten, was bedeutet, dass aus ihnen ständig eine kleine Menge Roheisen herausfließt.

(Ganz zu schweige davon, dass es leider kaum noch aktive Hochöfen gibt)

Nun aber zurück zu meinem Ofen, Baujahr 1969.

Hier wird also alle paar Stunden ein Loch in das Gestell, dem unteren Teil des Hochofens gebohrt, durch das Roheisen und Schlacke entnommen werden können.

Diese fließen dann durch eine zuvor geformte Rinne aus Ziegeln und Sand zum sogenannten „Fuchs“, einem Siphon, dessen Aufgabe es ist, die leichtere Schlacke vom schwereren Roheisen abzutrennen und in eine

separate Rinne zu leiten, in der sie in die Pfannenwagen fließen kann. Mit denen wird die Schlacke dann entweder zu einer Kippe gefahren, den sogenannten Schlackebeeten oder in eine andere, weiterverarbeitende

Einrichtung,

um zum Beispiel Hüttensand, Dünger und Co. herzustellen.

Das Roheisen hingegen fließt weiter in Richtung der Torpedopfannenwagen (link) in welchen es zum Stahlwerk gebracht wird.

Hinweis: Ist das Stahlwerk in direkter Nähe zum Hochofen, wurden für den Roheisentransport für gewöhnlich auch normale Pfannenwagen eingesetzt.

Nun aber genug zum Abstich selbst und dem Weitertransport der Materialien und zurück zur Abstichhalle:

Warum erzähle ich denn das ganze?

Nun, wie von mir beschrieben sind Roheisen und Schlacke in einer Rinne zu den jeweiligen Transportwagen weitergeleitet worden, was bedeutet, dass ich das im Modell natürlich auch gerne so machen würde.

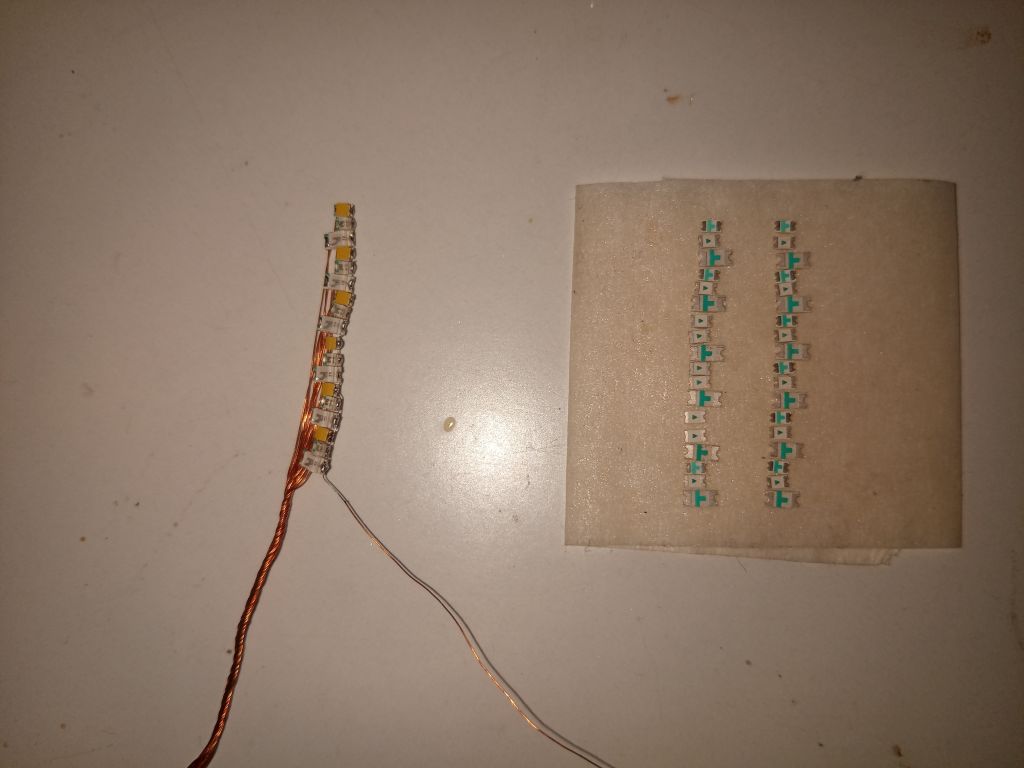

Um den Fluss des Eisens möglichst gut imitieren zu können habe ich - aktuell noch, es werden mehr - etwa 70 einzelne LEDs in die Rinne eingebaut, welche nacheinander aufgedimmt werden und die perfekte

Simulation darstellen sollen.

Meiner Meinung nach kommt es dem auch schon sehr nahe - und klar, das muss ich natürlich sagen, da ich‘s ja auch gebaut habe ;)

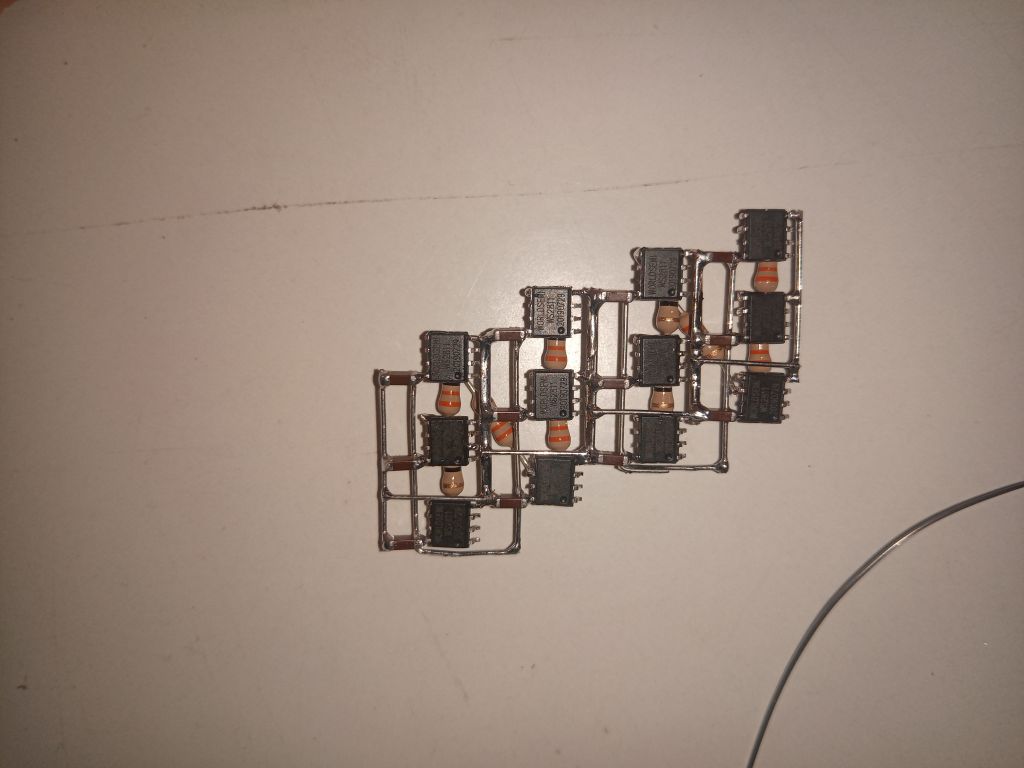

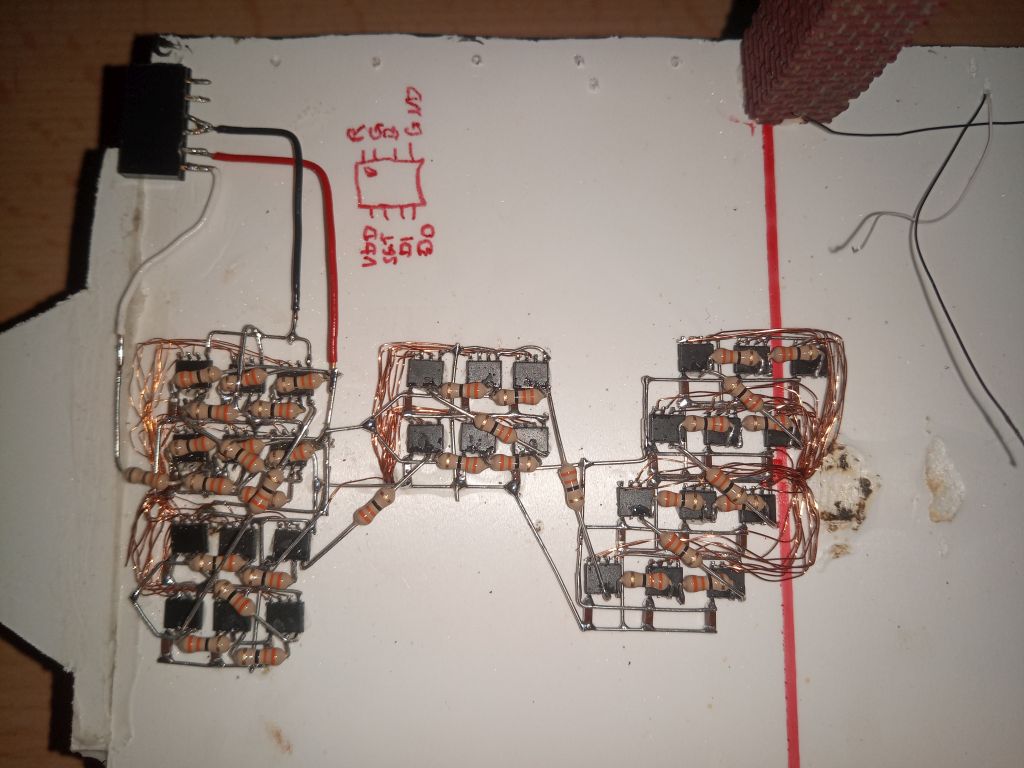

Zur Ansteuerung der LEDs habe ich das hier (link) beschriebenen IC WS2811 genutzt, da dies die einfachste und effizienteste Möglichkeit war, so viele LEDs getrennt voneinander mit einer PWM ansteuern zu können.

Die WS-ICs habe ich in sechser Gruppen zusammengelötet und direkt auf der Unterseite des Bodens der Abstichhalle eingebaut.

Die LEDs sind je achtzehn einzelne SMD LEDs der Baugrößen 0603 bis 1206, als Kette mit gemeinsamer Anode gelötet.

Je eine orange, weiße und gelbe. In den letzten zwei LED-Streifen habe ich mit den Farben ein wenig experimentiert (nennen wir’s mal so, wenn einem die richtig farbigen LEDs ausgehen).

Mir persönlich gefallen die ersten Streifen mit den weißen LEDs anstelle der roten deutlich besser, aber das ist Geschmacksache.

Nun aber genug zum Theoretischen und ab zur Praxis… Hier ein Video der ersten fünf LED-Ketten in Aktion:

Sobald ich dazu kommen sollte dieses schöne Bastelprojekt fertigzustellen, werde ich hier ein Update rein Schreiben.

© 2020-23 by Thorben Alexander Herting